行业新闻

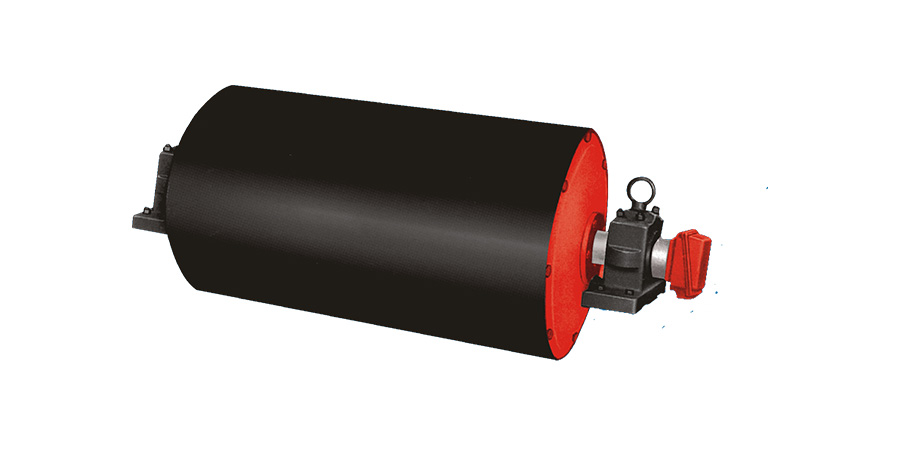

Industry News减速滚筒电控系统电阻功率的选取

要准确地选择电阻的功率(Power)是非常重要的,若选择太大,会增加系统(System)成本,太小就会造成运行的不可靠。但要合理准确地选择能耗电阻的功率是一个较烦琐的事,影响该参数的因素较多,如:电懂滚筒功率大小、齿轮减速机反向效率、下降运行时间长短、负加速度的大小、减速运行时间以及传动部件的转动惯量等都会影响到电阻功率的选取。所以,我们得首先从分析系统在下降工况的工作过程,从而得到电阻功率的确定方法。重物的下降功率是经"传动部件(Transmission parts)"、"电动机(Motor)"(此时处于发电状态)、变频器内的反向整流回路再由制动单元而传递到"电阻R"上的,如果传动环节的反向效率越低,电阻上消耗的功率就越小。

于是有:"电阻R"发热消耗功率(Power consumption)+传递路径(Transmission path)上消耗的功率=重物下降的功率

进一步还可得到电阻消耗功率P的表达式: 在匀速下降时稳态功耗:Pe = ωm×Me×δ ① 式中:δ是传动系统的反向效率

减速时的峰值功耗: Pm = Pe+δ×J×(ωm-ωd)/Ta ② 式中:J是传动系统的转动惯量

结合式①和式②有:

当起升机构运行在额定功率状态并高速下降时,如果此时给出减速指令,在减速的初期,电阻的消耗功率将达到最大值; 过短的减速时间,将造成在电阻上的消耗功率峰值上升;系统的转动惯量和载荷越大,减速时的制动转矩就越高,也会造成在电阻上消耗功率的峰值上升;当传动系统的机械效率越低,电阻消耗功率也越低。要准确地计算电阻消耗功率,就必须知道传动系统中各个部件的转动惯量、减速点对应的起始工作速度和结束工作速度(Working speed)、减速过程(Deceleration process)的时间长短以及系统载荷大小等。要确定这些参数的精确值,在系统设计初期是有一定难度的,其一,在产品未完成前,无法精确测量或计算各传动部件的转动惯量;其二,在实际使用中,系统的减速特征是会随现场的需要而改变的。所以大多情况下,电阻功率都未作严格计算。经验的取值一般是电机功率的40~70%之间,齿轮减速机的反向效率较低时,可以选用较小的电阻功率。只要充分了解了变频系统的减速过程的工作状态,就可以根据所设计系统的实际工作表现来修正电阻参数。